400-661-8812

400-661-8812 JPNVision@votinfrared.com

JPNVision@votinfrared.com

Regelung von Temperatur im Produktionsprozess

Der Einsatz der Infrarot-Thermografie zur Temperaturregelung in Produktionsprozessen ist von entscheidender Bedeutung für die Sicherung der Qualität der Produkte, die Steigerung der Effizienz der Produktion und die Einhaltung von Standard der Sicherheit. Die Infrarot-Thermografie bietet produzierenden Unternehmen eine hocheffiziente, präzise und sichere Temperaturregelungslösung, die signifikant zur Steigerung der Produktionseffizienz, Qualitätssicherung der Produkte, Reduktion der Betriebskosten und Verbesserung des Sicherheitsmanagements beiträgt.

Überwachung von Temperatur in Echtzeit: Die Infrarot-Thermografie ermöglicht die kontinuierliche Erfassung von Temperaturprofilen an Produktionsanlagen und Produkten. Dadurch unterstützt sie Bediener, die Temperaturdynamik zu erfassen und die prozessoptimierenden Maßnahmen zu ergreifen.

Qualitätssicherung: Die präzise Temperaturregelung in den Herstellungsprozess ist von grundlegender Bedeutung Die Infrarot-Thermografie kann die Temperaturen in kritischen Fertigungsschritten überwachen. Damit gewährleistet die Technologie, dass das Produkt bei optimaler Temperatur hergestellt wird, um so die Produktqualität zu sichern.

Präventive Instandhaltung: Regelmäßige Thermografie-Inspektionen der Anlagen identifizieren potenzielle Überhitzungsrisiken, ermöglichen eine planbare Wartung vor Störungen der Maschinen und Ausfällen der Produktionen, und reduzieren die Kosten der Instandhaltung.

Optimierung der Energieeffizienz: Die Infrarot-Thermografie ermöglicht die Identifizierung von Wärmeverlusten in Produktionsprozessen, und unterstützt Unternehmen dabei, die Optimierung der Energieeffizienz, die Reduzierung der Energieverbrauch und die Einsparung der Energie zu realisieren.

Balancierung am Fließband: Die Infrarot-Thermografie ermöglicht die präzise Erfassung von Temperaturprofilen in allen Fertigungsschritten einer Produktionslinie, und unterstützt Unternehmen bei der Balancierung am Fließband und der Steigerung der Produktivität.

Überwachung für Sicherheit: Bei den Produktionen unter Hochtemperatur oder bei den Herstellungen chemischer Gefahrstoffe ermöglicht die Infrarot-Thermografie die kontinuierliche Überwachung potenzieller Hotspots und trägt maßgeblich zur Prävention von Brandkatastrophen und Explosionsrisiken bei. Die Technologie schützt dabei die Sicherheit der Mitarbeiter.

Optimierung der Technologie in Prozessabläufen: Die Infrarot-Thermografie kann die Temperaturdaten der Herstellungsprozessen in Echtzeit liefern, die Ingenieuren bei einer datenbasierten Analyse und Optimierung von Prozessabläufen unterstützen. Dadurch wird die Produktivität und der Qualität der Produkte verbessert.

Berührungslose Messtechnik: Die Infrarot-Thermografie ermöglicht berührungslose Temperaturmessungen ohne physischen Eingriff in den Produktionsprozess, was insbesondere von entscheidender Bedeutung für Reinraumumgebungen und gefährdete Zonen ist.

Zustandsüberwachung von Anlagen: Die Infrarot-Thermografie ermöglicht die kontinuierliche Zustandsüberwachung kritischer Anlagenkomponenten wie Elektromotoren, Wälzlager und Heizelemente. Dadurch wird die Anomalien frühzeitig identifiziert und die entsprechenden Gegenmaßnahmen durchgeführt.

Automatisierte Regelungssysteme: Die Infrarot-Thermografie lässt sich nahtlos in automatisierte Regelungssysteme integrieren, wodurch eine präzise automatisierte Temperaturregelung realisiert wird. Diese Synergie steigert das Intelligenzniveau der Produktionsprozesse durch.

Prüfung der Endprodukte: In der Endprüfphase von Produkten ermöglicht die Infrarot-Thermografie eine schnelle und präzise Prüfung der Temperaturhomogenität, um sicherzustellen, dass die Produkte die qualitätskritischen Normen einhalten.

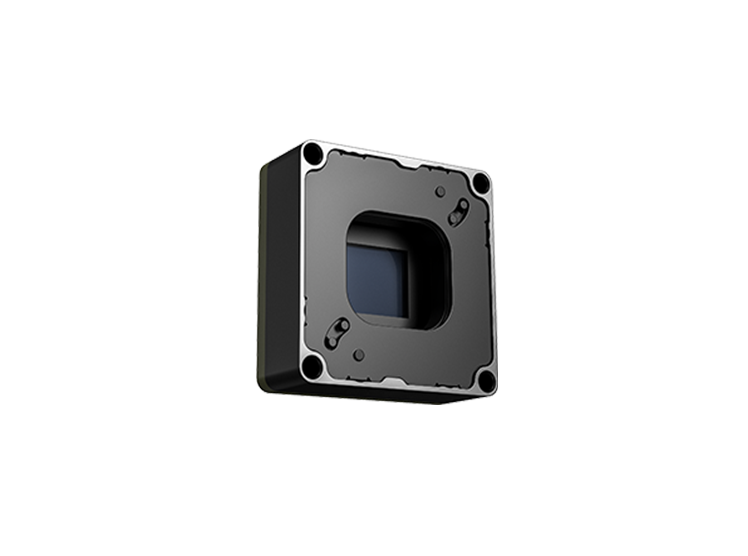

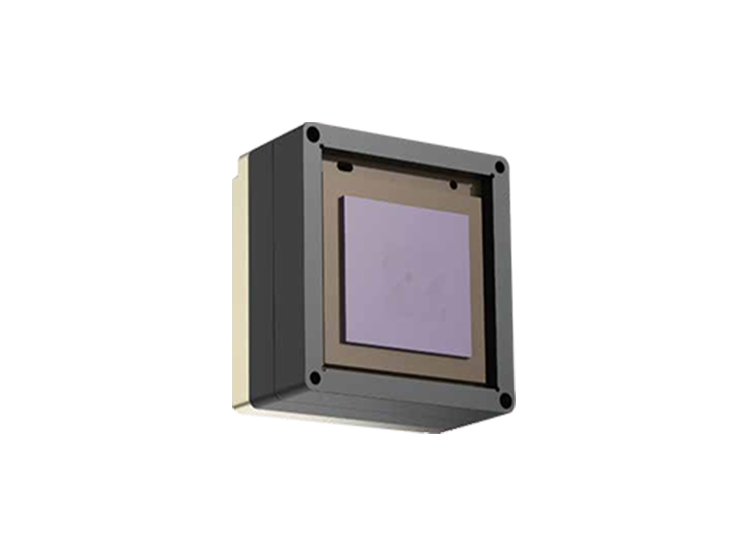

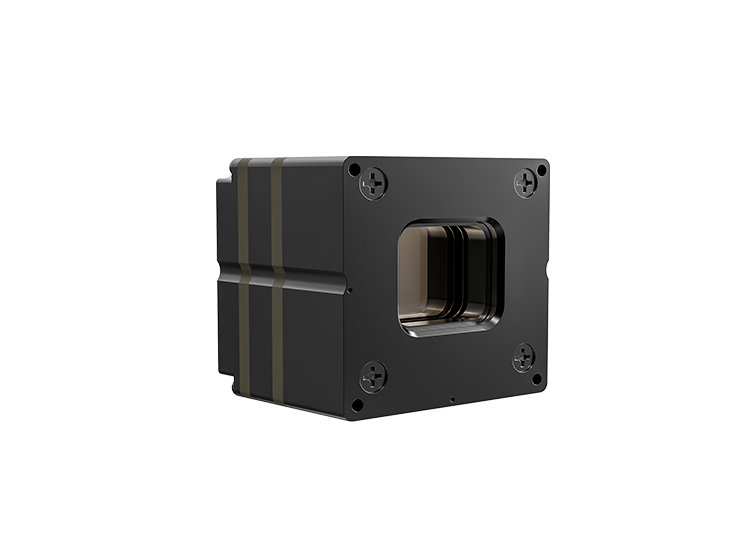

Empfehlung der Produkte

Für verschiedene Branchen bieten wir hochwertige Lösungen mit hoher Leistungsfähigkeit und geringem Energieverbrauch an.